空压机变频改造节能系统_东莞空压机变频改造介绍:

- 空压机变频改造节能系统是针对中低负载的压缩机进行变频节能技术配置,以不改变原有系统为前提,对压缩机进行变频升级,通过具有多年的变频系统设计和制造经验的技术人才,采用先进的矢量控制技术,结合 PID 算法,对压缩机进行精确控制,实现升级 0 风险,节能最优化

空压机变频改造节能控制系统改造分析:

对主电机的影响:

- F 级绝缘及以上使用完全不影响电机绝缘寿命

-最低转速不低于设置要求,主电机冷却不受影响

-平均转速降低,可提升主电机轴承的使用寿命

对机头的影响:

-机头轴承的使用寿命与转速成反比

-转速降低且无空载时间,机头的润滑更加充分

-消除星三角启动对机头、主电机轴承的冲击,延长使用寿命

-延长皮带或弹性联轴器的使用寿命 3 倍以上

对冷却油使用寿命的影响:

-改造本身不改变任何油路系统

-降低平均负载率,散热系统负荷降低

-有效降低排气温度,排气温度高的几率大大降低

-降低转速,冷却油的循环次数降低,延长使用寿命

对其他配件使用寿命的影响 :

-杜绝了加卸载的状态对进气阀、最小压力阀、管路和冷却器等冲击降低,使用寿命延长

-对空滤、油滤、油分芯等不产生任何影响

对电网的影响:

-节能控制系统内部均设有隔离供电控制系统、完善的滤波电路以及保护电网和变频器的专用电抗器,因此可将对电网的干扰消除或降至最低

-对电网电压无影响,最小启动电流是标准机型 25%

对机组自身保护功能的影响:

-除主电机的保护由控制系统来保护外,其他均由压缩机本体控制保护

-对电网电压无影响,最小启动电流是标准机型 25%

空压机变频改造节能控制系统节能分析:

启动节能:

-最小启动电流是标准机型 25%

运行节能:

-通过恒压控制,至少节能 7% 以上

-消除空载功率,至少节能 20% 以上

-多段休眠功能,将无功电力消耗降为零

空压机变频改造节能控制系统节能案例分析:

-例压缩机为 55kW-7Bar 预留 20% 的余度

ON-OFF 气量调节:

压力上下限差一般为 1bar,当 7bar 时耗用功率 55kW。在 6bar时耗用功率为 45 kW,平均消耗功率为 50 kW,假设卸载时消耗功率为 22 kW(卸载消耗功率设约为加载时的 30-40%),总平均消耗功率为 55kW×80%+22 kW×20% = 48.4 kW。

节能控制系统调节:

将系统压力准确维持在约 6bar±0.1bar,节能控制系统将使系统恒定在 80% 的气量输出,其功率消耗则为稳定的55 kW×80% = 44 kW。

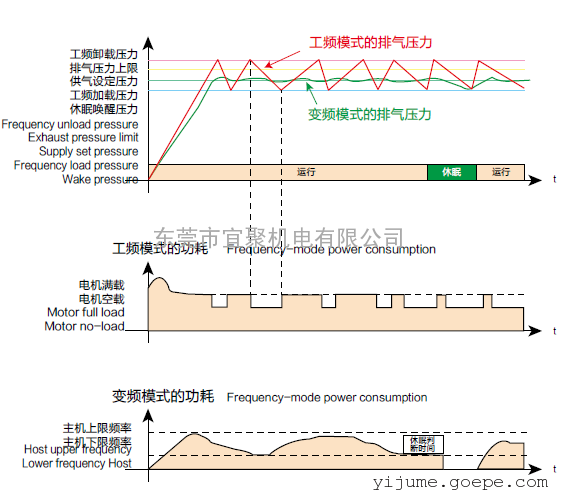

变频与工频控制的性能对比

两者对比:

- 两者的功率差异为 4.4 kW

-若 70% 加载,30% 卸载的情况下运转,两者的功率差异为 9.7 kW。每年 8000 小时运行节约电费约为:9.7 kW×8000 小时= 77600Kw/h

资源节约节能:

- 目前我国 60MW 超临界机组的发电效率在 39% 左右,发电煤耗约在 310 克 / 千瓦时,以上述案例来计算可

减少煤炭消耗:38800 Kw/h×0.31kg=12000kg

- 每吨标煤燃烧产生的 CO2 量以中国的火电厂标准就是消耗 1 吨标煤产生 2.36-2.37 吨 CO2, 以上述案例来计算可减少 CO2 产生:12000kg/1000×2.36=28 吨

- 据不完全计算一棵椴树一天可以吸收 16 千克的 CO2

以上述案例来计算 如消除产生的 CO2:28×1000/365/16=5 棵